IATF16949とISO9001の違いとは?日常点検と品質管理の関係性について解説

更新日:

自動車業界に関わる製造業であれば、必ず耳にする「IATF16949」と「ISO9001」。名前は知っていても「両者の違いはどういう点なのか?」や「なぜIATF16949で日常点検や校正管理が重視されるのか?」と疑問に思う方は少なくないでしょう。

実際に、自動車部品の品質不良やリコールは企業の信頼を大きく揺るがすリスクとなり、国際取引の機会損失にも直結します。IATF16949はそうしたリスクを最小化し、サプライチェーン全体の品質保証を支える規格として位置付けられています。

本記事では、IATF16949とISO9001の違いを整理しながら、認証取得・維持に欠かせない設備の日常点検や測定機器の校正管理の重要性を解説します。さらに、点検・校正業務を効率化し、監査対応力を高めるための具体的な解決策についても紹介します。

IATF16949とは?基本の理解から始めよう

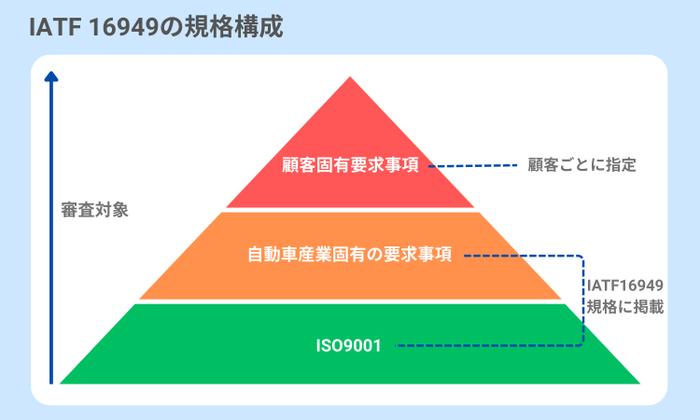

IATF16949は自動車産業に特化した品質マネジメントシステム(QMS)の国際規格であり、ISO9001を基盤に追加要求が加えられています。この章では、その制定背景とISO9001との違いについて解説します。

IATFの概要とIATF16949制定の背景

IATF(国際自動車タスクフォース)は、欧州・米国・日本を中心とする主要自動車メーカーと自動車産業団体が参画する組織です。BMWやフォード、ステランティス、トヨタなどが参加しており、自動車産業における品質基準の統一と向上を目的としています。

1990年代当時、自動車メーカーやサプライヤーは各国・各社ごとに異なる品質規格を運用しており、サプライチェーン全体で非効率や重複が発生していました。特に自動車部品は人命に直結するため、リコールや重大事故のリスクを最小化する必要があり、国際的に統一された品質マネジメントの仕組みが求められました。

この課題に対応するため、1999年にIATFがISOと協力して制定したのが「ISO/TS 16949」であり、その改訂版として2016年に登場したのが現在の「IATF16949:2016」です。IATF16949は設計から製造、サービス、さらにはサプライチェーン全体を対象とし、ISOが発行する規格ではなくIATF自身が運営するスキームに基づいて認証が行われています。

IATF16949とISO9001の違いとその関係性

IATF16949は「ISO9001:2015」をベースに、自動車産業特有の要求事項を追加して構成されています。言い換えれば、ISO9001の要求事項を満たさなければIATF16949の認証は取得できません。以下の表で両者の違いを整理しています。

| 比較項目 | ISO9001 | IATF16949 |

|---|---|---|

| 適用範囲 | あらゆる業界に対応する汎用的な品質規格 | 自動車産業のサプライチェーン全体を対象 |

| 要求事項 | 顧客満足、継続的改善、リスクベース思考などの基本要件 | ISO9001の要求事項に加え、製品安全、トレーサビリティ、予防保全など自動車特有の追加要件 |

| 認証機関 | 認定を受けた多様な審査機関で取得可能 | IATFが承認した限られた審査機関のみが認証を実施 |

| 監査対応 | 標準的な内部監査・外部審査 | 顧客監査や外部監査で詳細なエビデンス提示が必須、監査要求がより厳格 |

| 顧客固有要求(CSR) | 特別な規定なし | 各自動車メーカーが定めるCSRへの対応が不可欠 |

| 品質ツール | 特定ツールへの言及は限定的 | FMEA、MSA、SPCなど「コアツール」の活用が求められ、CSRで明示的に要求されることが多い |

このように、IATF16949はISO9001の仕組みを土台としつつ、自動車産業特有の高い安全性と信頼性を担保するための追加要求が加わっています。特にCSR(顧客固有要求)やコアツールの活用は、自動車サプライヤーにとって差別化のポイントと言えます。

ISO9001に関する詳細は下記記事をご確認ください。

まとめ

IATF16949はISO9001を基盤に自動車産業特有の追加要求を加えた規格であり、国際的な品質保証とサプライチェーン全体の信頼性向上に直結します。

IATF16949導入によるメリット

IATF16949を導入する最大のメリットは、自動車産業における顧客からの信頼を高めつつ、品質不良やリコールリスクを大幅に低減できることです。認証を取得することで取引機会が拡大し、国際的な競争力を獲得できます。

IATF16949はISO9001を基盤としながら、自動車業界特有の厳格な要求を追加しています。たとえば、製品安全やトレーサビリティ、予防保全などの項目は、万が一の不具合を未然に防ぎ、顧客要求を満たす体制づくりに直結します。また、定期的な外部審査や顧客監査を通じて、自社では見落としがちなリスクを第三者の視点で検証できる点も大きな特徴です。

IATF16949認証を取得することで、以下のような効果が期待できます。

- OEM・Tier1企業からの受注条件を満たし、新規取引のチャンスが広がる

- 不具合の流出を防ぐ仕組みが強化され、クレームやリコールのリスクを低減できる

- ISO9001の要件も同時に満たすため、複数規格への対応工数を削減可能

- 海外市場での認知度が高いため、国際取引を円滑に進められる

- プロセスが標準化され、属人化の解消や業務効率化が進む

IATF16949は継続的な改善を重視する規格なので、一度仕組みを構築して終わりではなく、常に最新の状態を維持することが求められます。これにより、品質マネジメントが単なる形式ではなく、企業文化として根付いていきます。

つまり、IATF16949の導入は自動車業界での競争力を高めるだけでなく、品質保証体制を根本から強化する投資と言えるでしょう。結果として、信頼性の高い製品を安定的に供給できる組織基盤を築くことが可能です。

まとめ

IATF16949導入は信頼性の高い製品供給と国際競争力の確保に直結し、品質リスク低減や業務効率化を通じて継続的改善を実現します。

IATF16949の要求事項と認証取得までのステップ

IATF16949を認証取得するためには、ISO9001の要求事項に加えて、自動車産業特有の要件に対応する必要があります。この章では、主な要求事項と認証取得・維持のステップを整理し、特に日常点検や校正業務に直結するポイントを解説します。

IATF16949の主な要求事項とは?ISO9001との違いも把握しておこう

IATF16949はISO9001の要求事項をすべて包含したうえで、以下の自動車産業における固有の要求事項を求めています。

- 製品安全:設計・製造プロセスを文書化し、製品の安全性を保証

- 緊急事態対応計画:設備故障や供給停止、サイバー攻撃などへの備え

- 外部試験所の利用要件:校正・検査を行う外部機関の信頼性確保

- 品質マネジメントシステム監査:プロセスアプローチに基づく内部監査の実施

- 組込ソフトウェア開発の適合性:自動車部品に特化した開発基準の遵守

さらに、OEMがサプライヤーに提示する顧客固有要求(CSR)という独自基準もあり、技術仕様、検査手順、納期・物流条件などが含まれています。こちらはメーカーごとに異なるため、各社のCSRを文書で確認・遵守することが不可欠です。

出典:[ 一般社団法人日本品質保証機構 / IATF 16949(自動車) ]

IATF16949認証取得・維持までの一般的な流れを解説

IATF16949認証の取得・維持のためには、大きく4ステップがあります。

- 品質マネジメントシステムの構築

- マネジメントシステムの運用と改善

- 認証取得審査(ステージ1・ステージ2)

- 認証維持(サーベイランス審査・更新審査)

まずは品質マネジメントシステムの構築として、全社横断のプロジェクトチームを組織し、トップマネジメントが主導して体制を整えます。ここでIATF16949の要求事項を自社業務に落とし込み、文書化した仕組みを作ることが出発点です。

次に、構築したマネジメントシステムを実際に運用し、記録を取りながら改善を繰り返します。この段階でコアツール(APQP、PPAP、CP、FMEA、SPC、MSAなど)を活用し、品質データを分析・改善に結びつけることが求められます。

マネジメントシステムの有効性が確認できたら認証機関に申請し、審査の計画を立てます。IATF16949の認証取得審査は次の2つのステージに分割して行われます。

- ステージ1審査:文書体系や内部監査状況を確認し、改善点を洗い出す

- ステージ2審査:実地で製造プロセスや記録を精査し、顧客対応・不具合管理・校正記録なども重点的に確認

審査で不適合が見つかった場合は是正処置を行い、認証証書が発行されます。

認証は3年間有効ですが、その間も毎年サーベイランス審査があり、改善活動や記録の信頼性が監査されます。更新審査を通過できなければ、初回審査からやり直しになるため、継続的改善と記録整備が不可欠です。

出典:[ IATF国際自動車特別委員会 / IATF承認取得・維持ルール第5版 公式解釈集 ]

IATF16949のコアツールとは?日常点検・校正との関係性

IATF16949の運用で推奨されている、6つのコアツールについて紹介します。

- APQP(先行製品品質計画):新製品開発の計画を体系化

- PPAP(生産部品承認プロセス):量産開始前の部品承認手順

- CP(コントロールプラン):製造工程での品質管理方法を明文化

- FMEA(故障モード影響解析):故障要因を洗い出し、予防策を検討

- SPC(統計的工程管理):工程データを統計的に分析し、ばらつきを管理

- MSA(測定システム解析):測定誤差を定量化し、測定の信頼性を担保

これらのコアツールの中でも、特に日常点検・校正と深く関わるのはFMEAとMSAです。

FMEAは、どの設備を重点的に点検すべきかを事前に特定する指針となり、予防保全活動に直結します。また、MSAは測定機器の校正精度を保証し、監査時に信頼できるデータを提示できる裏付けになります。

点検や校正を正しく実施・記録することは、単なる現場管理ではなくIATF16949認証を維持するための重要な要件だと言えるでしょう。

まとめ

IATF16949取得にはISO9001に加えた自動車特有要件への対応が必要で、コアツール活用と継続的改善が認証維持の鍵となります。

なぜIATF16949で設備機器の日常点検&測定機器の校正管理が重要なのか?

IATF16949に準拠するうえで、要求事項において特に現場運用に直結する、設備機器の日常点検と測定機器の校正管理は必須です。これらを怠ると、品質不良やリコールといった重大リスクにつながり、認証維持にも影響を及ぼしかねません。

この章では、IATF16949における設備機器の日常点検と測定機器の校正管理の重要性とデジタル化による改善について解説します。

設備機器の日常点検における課題とデジタル化の意義

設備機器の日常点検は、IATF16949で求められる品質保証の基盤であり、確実に実施・記録することが不可欠です。

点検を怠ると設備の不具合に気付くことができず、不良品の発生や納期遅延につながるリスクがあります。また、紙の点検表では記入漏れ、改ざん、紛失などが発生しやすく、監査時に証跡を提示できない恐れがあります。

- 手書きの記録では、数字の読み間違いや記入漏れが頻発する可能性

- 故障発生時に点検表を遡っても、改ざんや劣化のため原因究明が困難に

その一方でデジタル点検なら、現場で即時に記録内容を入力すればクラウド保存することができ、改ざん防止や履歴追跡も叶うので、監査時にも記録内容の検索・提示がスムーズです。設備の日常点検をデジタル化することで、監査対応力と品質リスクの低減を同時に実現できます。

測定機器の校正管理におけるトレーサビリティと記録精度の重要性

測定機器の校正管理は、製品品質を保証するうえでIATF16949が特に重視する要素であり、トレーサビリティ確保が必須です。

国際基準にリンクした校正が担保されていない場合、測定結果の信頼性が失われ、不良流出や顧客クレームの直接原因になります。さらに、監査では校正履歴の提示を求められるため、記録が不十分だと不適合判定につながります。

- 校正期限切れの機器を使用して測定した場合、誤ったデータで出荷してしまいリコールの原因にも

- 紙ベースの校正管理では、スケジュール漏れや履歴紛失のリスクが高い

一方でデジタル管理を採用することで、校正期限アラートや履歴の即時提示が可能となり、監査でもスムーズに対応することができます。校正管理をデジタル化することは、品質保証と監査対応を強化する最短ルートと言えるでしょう。

まとめ

設備機器の日常点検と測定機器の校正は品質保証の根幹であり、デジタル化によりリスク低減と監査対応力の強化を同時に実現できます。

IATF16949準拠の点検・校正業務DX化に求められること

IATF16949の認証を維持するには、日常点検や校正、内部監査といった幅広い業務を正確に実行し、記録を残すことが欠かせません。これらの負担を軽減しつつ品質を高める方法として、DX化による効率化が注目されています。

紙・Excelベースの点検表に潜む課題と限界

未だに多くの企業は点検表を紙やExcelで作成・管理している状況です。しかし、従来の運用手法では以下のようなデメリットが挙げられます。

- ファイルが分散しやすく、必要な記録をすぐに見つけることが困難

- バージョン管理が不十分で、関係者間で情報が食い違う

- 誰が・いつ・どの設備を点検したかを追跡しにくい

対象設備や点検項目が増えるほど、これらの問題は深刻化します。監査対応においても、記録を探すだけで時間がかかり、不備があれば不適合と判定されるリスクが高まります。したがって「いつかはデジタル化」ではなく、早期に切り替える方が現実的です。

デジタル点検による課題解決と効率化

デジタル点検は紙やExcelで発生する課題を根本から解消します。スマホやタブレットを用いて、現場で直接入力からクラウドに保存する仕組みによって、業務と記録がシームレスにつながるのが大きな特長です。

導入による効果は次の通りです。

- 現場で即時記録できるため、点検から承認まで効率化

- 写真添付により客観的証拠を残せて、記録の正確性が向上

- クラウド保存により改ざんリスクを排除し、検索性も向上

- 点検標準やマニュアルと連動することで、新人教育にも活用可能

このようにデジタル点検は、IATF16949の要求事項に沿った証跡管理を強化すると同時に、業務効率化や品質向上にも直結します。結果として、企業はコスト削減や顧客信頼の確保に加えて、付加価値創出にも取り組む余地を広げられます。

まとめ

点検・校正業務のDX化はIATF16949の要求事項を満たすうえで有効な手段であり、証跡管理強化と効率化を同時に実現する基盤となります。

IATF16949で品質と信頼を守るために、日常点検・校正をデジタル化しよう

IATF16949は、自動車産業における品質保証を支える国際規格であり、ISO9001を基盤にした追加要求が特徴です。本記事では、IATF16949の基本理解から導入メリット、要求事項や取得ステップ、さらに点検・校正業務のDX化の重要性までを解説しました。日常点検と校正管理を徹底することは、認証維持と品質向上の両立に欠かせません。

IATF16949おける日常点検の実施ポイント

- 点検記録のデジタル化:改ざん防止と証跡性を確保し、監査対応を強化

- 測定機器の校正管理:期限や履歴を徹底し、国際基準とのトレーサビリティを担保

- CSR・コアツールの活用:FMEAやMSAを通じてリスク低減と品質保証を実現

- 継続的改善の仕組み化:サーベイランス審査を見据え、改善活動をプロセスに組み込む

IATF16949対応の点検・校正業務は、紙やExcelでは限界があり、DX化によって初めて効率化と信頼性を両立できます。まずは小規模からでもデジタル導入を進め、品質マネジメントを企業文化として根付かせることが、国際競争力を高める確かな一歩となるでしょう。

IATF16949に対応した日常点検のデジタル化にはMONiPLATがおすすめ

IATF16949の認証を維持する上で、日常点検や校正の記録を確実に残し、監査時に提示できる状態を整えておくことは欠かせません。紙やExcelの点検表では管理が煩雑になりがちですが、デジタルツールを活用することで記録性・検索性の不十分さや、改ざん防止といった課題を一度に解決できます。

当社が提供するMONiPLATは、設備点検・校正記録を一元管理できる設備点検プラットフォームです。スマホやタブレットからそのまま入力・保存ができるため、現場の負担を抑えながら、監査や顧客確認時に必要な情報を整理・提示しやすい環境づくりを支援します。

まずは20設備まで無料で利用できるので、点検業務のデジタル化を始める第一歩として気軽にお試しいただけます。小さなデジタル導入から始め、現場改善の効果を実感してみてはいかがでしょうか。

著者株式会社バルカー H&S事業本部

デジタルソリューション部オペレーションマネージャー

藤田 勇哉(ふじた ゆうや)

計測・制御ベンダーにて15年以上セールスエンジニアとして従事し、自動化機器やソリューションの提案を通じてさまざまな業種の製造業の現場の効率化を支援。同時期に石油・化学プラントの定修工事の元請業務を数年に渡り行う事で設備保全の最前線を経験。その後、製造業AIの市場開拓新設部署の立ち上げを行い、新規事業立ち上げの経験と合わせ、製造現場でのAIの利活用についての知見を深める。2023年からは株式会社バルカーに参画し、現在は設備管理プラットフォーム展開における営業面のマネジメントを行っている。