AI・IoTで進化するCBMとは?状態基準保全の最新トレンドと始め方を解説

更新日:

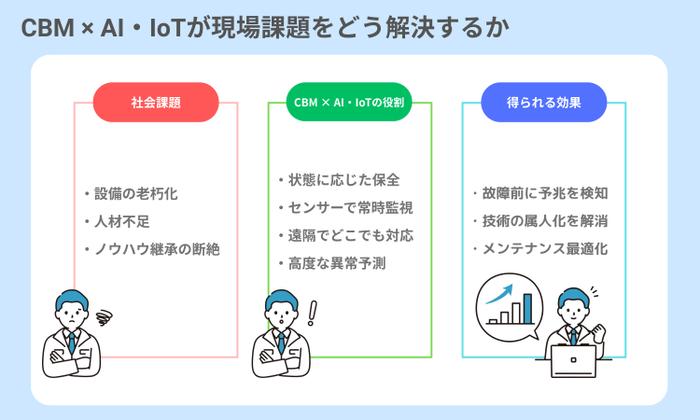

老朽化設備の管理に限界を感じていたり、熟練技術者の属人化に不安を抱えていませんか?現在、このような課題を抱える現場で注目されている保全活動がCBMです。

異常や故障の兆候を事前に把握し、より効率的かつ的確な予防保全を可能にする方法として、ものづくり現場やインフラ管理で拡大しています。

本記事では、CBMを支える代表的な監視手法やAI・IoTの発展による最新の進化トレンドをわかりやすく解説。さらに、現場点検業務のDX化に最適な当社の設備保全管理システムMONiPLATの活用方法についても紹介します。

CBMで活用される主な状態監視手法

CBMでは設備機器や構造物の状態を常に監視することで、異常や劣化の兆候を早期に検知し、必要なタイミングでメンテナンスを行います。IoTセンサーと連携することで遠隔監視を実現し、AIによって正常時との差分を自動判定する事例が増えています。

以下は代表的な状態監視手法の概要です。

| 手法 | 測定対象 | 主な用途や対象設備 |

|---|---|---|

| 赤外線サーモグラフィー | 表面温度 | モーター・配電盤・ポンプなどの過熱検知 |

| 振動分析 | 周波数・振動パターン | 回転機器(モーター・ファンなど)の異常検知 |

| オイル分析 | 粘度・不純物・金属粒子 | 油圧装置・エンジンなどの摩耗状態把握 |

| 超音波分析 | 音波の反射・伝播状態 | 配管の漏れ・構造物のひび割れ検出 |

| 圧力分析 | 圧力の変動 | プラント設備・配管などの詰まりや漏れ検知 |

| 電気解析 | 電流・電圧の波形 | 電動機・制御盤・生産ラインなどの異常監視 |

| 画像解析 | 写真・動画 | トンネル・橋梁・ライン製品などの損傷検知 |

上記の他に、レーザー変位センサーや電流解析、音響解析、気体分析などの状態監視手法も存在しますが、一部内容が重なるため割愛します。この章では、上記それぞれの技術について解説します。

赤外線サーモグラフィー

赤外線サーモグラフィーは設備の表面温度を可視化する技術です。別名「熱画像分析」や「熱解析」とも呼ばれており、異常な発熱や過熱を検知することで、モーターや電気設備などの故障予兆を把握できます。

具体的な用途として、ポンプ・モーターなどの過熱や内部欠陥状態の把握、ベアリング・ギアボックスなどの潤滑不良や摩耗状態監視、電気設備回路のショート確認、蒸気トラップの不具合把握などで用いられています。

振動分析

振動分析は設備機器の動作中に発生する振動パターンを監視・解析し、設備機器の異常や劣化の兆候を把握する手法です。

モーターやファンなどの回転機器では、摩耗や不具合によって振動の大きさや周波数、波形が変化します。振動センサーで取得したデータを定期的またはリアルタイムに記録・分析することで、トラブルの予兆を早期に検知できます。

具体的な用途として、モーター・ファン・コンプレッサー・ポンプなどの回転部品の異常振動監視、さまざまな機器結合部の緩みやシャフト・ベアリングなどの損傷検出などで用いられています。

オイル分析

オイル分析はサンプリング装置で採取した潤滑油や作動油の性状を調べることで、設備内部の摩耗や劣化状態を把握する手法です。

オイルに含まれる水分量、酸化物、金属粒子などの成分を分析することで、部品の摩耗や異常加熱を間接的に検知できます。また、粘度や汚れの度合いからオイル交換の最適なタイミングを見極めることも可能です。

具体的な用途として、エンジンや油圧システム、発電設備などの内部摩耗の状態把握や、潤滑油によるモーターやポンプなど回転部品の摩耗・劣化の状態把握などに用いられています。熟練者の判断に依存しない予兆保全の実現に貢献しています。

超音波分析

超音波分析は人間の耳には聞こえない高周波を用いて、機器や構造物内部の状態を診断する手法です。超音波は物質中を伝わる過程で反射や吸収を起こすため、異常な空隙や亀裂、漏れ箇所などを非破壊で検出できます。

具体的な用途として、配管内のリーク検知、タンク内の空隙検査、建築物の内部亀裂の検出、航空機や自動車などのエンジン・フレームの内部欠陥把握などに用いられています。

圧力分析

圧力分析は設備機器内の気体や液体の圧力変化を監視し、配管や装置の異常状態を判断する手法です。

圧力センサーを設置し、一定期間における圧力の推移を観測することで、配管の詰まり・漏れ、バルブの不具合、ポンプの動作異常などを可視化できます。

具体的な用途として、排水処理施設の異常検知や発電所のタービン・ボイラーの稼働状態監視、空調システムの空気循環や温度制御状況、製造プラントの状態監視などに用いられています。

電気解析

電気解析は電流や電圧の波形をモニタリングすることで、電気設備の状態や異常を診断する手法です。

電動モーターや制御盤などが故障した場合、電気的なノイズや波形の乱れが発生することが多く、波形解析することで早期にトラブルを察知できます。

具体的な用途として、モーターやインバーター、変電設備、自動化ラインの電気異常監視などに用いられています。波形データはAIとの親和性が高く、異常波形の分類や予測診断にディープラーニングが活用される事例も増えています。

画像解析

画像解析はカメラやドローンで撮影した設備の画像データをAIで分析し、異常や変化を検出する手法です。人の目では見逃しやすい微細なキズや変色、クラックなども、画像を通じて定量的に判断できます。

具体的な用途として、橋梁・トンネルの損傷検知、製造ラインの不良品検出などに用いられています。AIによる画像認識精度の向上により、異常の自動識別・予測が可能になっており、ドローン点検との組み合わせも進んでいます。

まとめ

CBMではさまざまな監視手法によって得られた温度・振動・オイルなど多様なデータを用いて、設備の異常や劣化等の状態を可視化します。IoT・AIの組み合わせによって、より精度の高い予兆検知が可能になります。

なぜ今、CBMにAIやIoTが求められているのか?

CBMは1970年代にはすでに概念として存在していましたが、当時はセンシング技術や計算機処理の限界から、実用化には高いハードルがありました。

しかし現在は、IoTセンサーの高性能化・低価格化、5Gなどの通信技術の発展、そしてAIによる異常検知精度の向上によって、CBMの実現がより現実的かつ身近なものになっています。この章では、こうした社会背景や技術進化により、なぜ今CBMにAI・IoTが求められているのかを解説します。

インフラ老朽化と属人化の限界

近年、高度経済成長期に整備されたインフラや生産設備の多くが老朽化のピークを迎えています。その一方で、橋や道路、工場のプラントなどは一斉に更新できるほどの予算も人員も確保できず、「壊れてから直す」事後保全では補修や更新が追いつかない状況に直面しています。

さらに、設備の異常を「音」や「振動」で判断していた熟練技術者の高齢化による引退も進み、人手不足による若手技術者へのノウハウ継承断絶も重なって、保全業務の属人化が課題となっています。

このような背景から、故障の兆候を早期に捉えるCBMの重要性が再認識されると同時に、AIやIoTによる自動監視・データ解析が不可欠となっています。

事後保全とCBMに関する詳細は下記記事にて解説しています。

CBM × IoTによる常時監視とリアルタイムモニタリング

IoT(Internet of Things)の発展により、設備機器に取り付けたセンサーから温度・振動・電流・圧力などのデータを常時収集し、ネットワーク経由でリアルタイムにモニタリングできるようになりました。

従来の「巡回点検」に比べて、常時かつ遠隔からの監視が可能になることで、人手に頼らずとも異常兆候を早期に検出できるようになり、点検頻度や労力を大幅に軽減できます。

また、5GやLPWA(低消費電力広域無線)といった通信技術の発展により、離れた場所にある設備や構造物にも容易にIoTを導入できるようになっています。これにより、山間部の橋梁や無人プラント、海上施設など、点検が困難な場所でもCBMが実現可能になっています。

CBM × AIによる異常予測とメンテナンス最適化

AI(人工知能)はセンサーから収集された大量のデータを解析し「いつ・どこで・どんな異常が発生するか」を高精度に予測する役割を担います。

エッジPCやローカル環境での処理能力が向上したことで、製造現場でもリアルタイムなデータ処理や異常検知が現実的となり、AIの活用が普及しました。

特に、機械学習やディープラーニングを活用した予測モデルは、異常の傾向パターンを学習し、自動で警告や対応提案を行うことも可能です。

これにより、熟練者の経験に頼らない予知保全が実現し、保全の属人化を解消しながら業務の効率化を叶えます。

また、保守履歴や交換部品の情報も含めて分析できるため、過去の傾向に基づいた適切なメンテナンス時期の提示や最適な人員配置、修理費の最小化などにも活用できます。

予知保全に関する詳細は下記記事にて解説しています。

まとめ

老朽化インフラと技術者不足を背景に、CBMはより重要性を増しています。近年、AI・IoTの発展により、異常検知の精度と対応スピードが飛躍的に向上しています。

CBM × AI・IoTで予知保全をもっと身近に実現しましょう

CBMは従来の事後保全・TBMと比べて、効率的かつタイムリーな保全が可能な手法です。そこにAI・IoTが発展したことで、センシング・監視・分析といった一連のプロセスが大幅に進化し、より高度な異常予測が実現できるようになりました。

CBM × AI・IoTの実践ポイント

- IoTセンサーで設備状態を常時収集:遠隔監視やリアルタイムモニタリングが可能に

- AIによる異常傾向の学習&予測:機械学習で精度の高い予知保全を実現

- インフラの劣化を効率的に管理:膨大な設備の老朽化リスクを可視化して計画的な保全へ

- 点検業務の属人化を解消:データに基づいた意思決定で、技術継承にも貢献

AI・IoTと親和性の高いCBMは、これからの保全業務を変える大きな鍵となります。まずは小さく試し、成功体験を積み重ねていくことが、DX推進の最短ルートです。導入ハードルも下がりつつある今、点検DXの第一歩として取り入れてみましょう。

AI・IoT時代のCBMならMONiPLATがおすすめ

CBMを活用するには、センサーデバイスや通信環境、データ解析の仕組みなど、意外と多くの要素が必要になります。「何から始めればいいのかわからない」という現場も多い中、MONiPLATなら設備費不要&月額制でスモールスタートが可能です。

MONiPLATは現場の点検業務をクラウド化するプラットフォームとして、CBMの実装を支援しています。以下のようなサービスを展開しており、初期導入から運用まで専任スタッフがフルサポートします。

- VHERME(ベルム):回転機器の振動監視

- SealMote(シールモート):建機向け油圧シリンダの寿命予測

- VALVESTA(バルベスタ):産業機械向け油圧シリンダのCBMに向けてリリース予定

MONiPLATのCBMソリューションは、今後も現場に即したCBMツールの開発・提供を通じて、設備保全の高度化と効率化を支援していきます。

#タグ

著者株式会社バルカー H&S事業本部

デジタルソリューション部オペレーションマネージャー

藤田 勇哉(ふじた ゆうや)

計測・制御ベンダーにて15年以上セールスエンジニアとして従事し、自動化機器やソリューションの提案を通じてさまざまな業種の製造業の現場の効率化を支援。同時期に石油・化学プラントの定修工事の元請業務を数年に渡り行う事で設備保全の最前線を経験。その後、製造業AIの市場開拓新設部署の立ち上げを行い、新規事業立ち上げの経験と合わせ、製造現場でのAIの利活用についての知見を深める。2023年からは株式会社バルカーに参画し、現在は設備管理プラットフォーム展開における営業面のマネジメントを行っている。