CBMとTBMの違いとは?特徴・メリットを比較した設備保全の最適解

更新日:

「CBMとTBMの違いとは?」や「うちの現場に向いてるのはどっち?」など、CBM・TBM導入を検討している現場でこのような疑問を感じたことはありませんか?

突発的な設備故障は製造ラインの停止や納期遅延など、大きな損失を招くリスクがあります。このようなトラブルを防ぐために、多くの企業で導入が進んでいるのがCBMとTBMです。

一方で、この2つの保全手法は考え方や運用方法が大きく異なります。違いを理解せずに導入してしまうと、かえってコストや作業負荷が増えるケースもあります。

本記事では、CBMとTBMの基本情報から、使い分けや併用する場合のポイントまでをわかりやすく解説します。最後に、CBM・TBM導入に最適な弊社の設備保全管理システムMONiPLATについてもご紹介していますので、ぜひ参考にしてみてください。

CBM・TBMとは?設備保全におけるそれぞれの基本を解説

設備の故障やトラブルは製造ライン停止や人的被害など、大きな損失を招く原因になります。このようなリスクを未然に防ぐために活用されるのが、CBMとTBMという2つの設備保全手法です。

CBMとTBMはいずれも予防保全の一種ですが、それぞれの考え方や運用方法は大きく異なります。

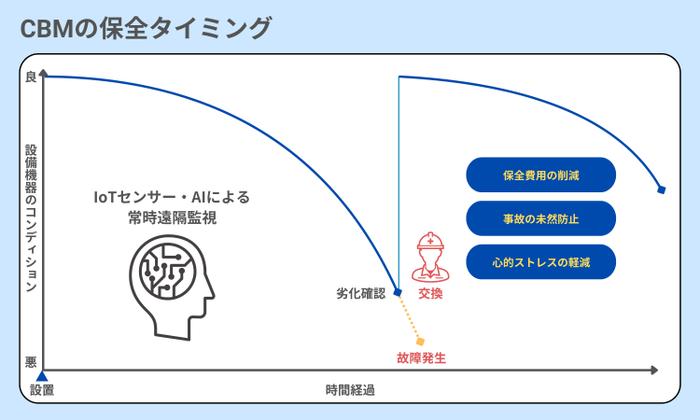

CBMは温度・振動・圧力などのデータをもとに、設備の状態に応じてメンテナンスを行う保全手法です。モニタリング時、機器・設備が異常を示したときに対応するため、効率的で無駄のない保全が可能です。

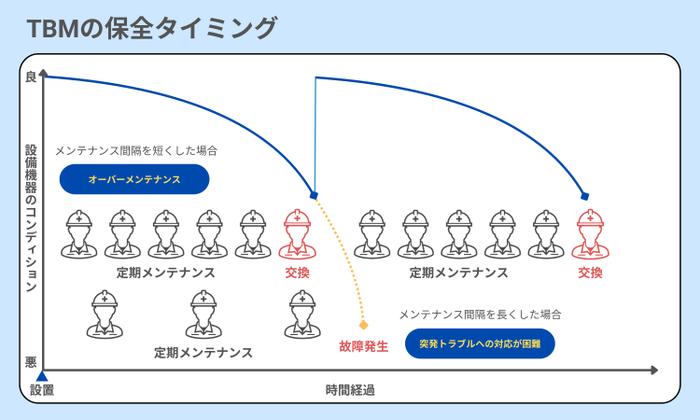

一方で、TBMは事前に決めたスケジュールに従い、定期的にメンテナンスを実施する保全手法です。設備の状態に関わらず、一定周期で点検することでトラブルを未然に防ぐアプローチです。

どちらも予防保全という目的は同じですが、導入コスト・管理のしやすさ・対応の柔軟性などが異なるため、企業の運用環境に応じた使い分けが重要です。それぞれの手法についての詳細は、以下の記事で詳しく解説しています。

まとめ

CBMとTBMはどちらも予防保全に分類されますが、保全の判断基準や運用方法に大きな違いがあります。現場の特性に応じた使い分けが重要です。

CBMとTBMの違いを比較して解説

この章では、CBMとTBMの違いを比較しながら、それぞれの特性や導入時の選び方をより実践的に理解できるように解説します。

CBMとTBMの保全の考え方の違い

CBMとTBMの違いは「どのようなタイミング」で「何を根拠に保全を行うか」という意思決定プロセスにあります。

CBMは設備の状態変化を判断してメンテナンスを実施する状態起点型の保全手法です。センサーで集めた振動・温度・圧力などのリアルタイムデータをもとに、設備の異常兆候を捉えて必要なメンテナンスを行います。言い換えれば、状態変化をトリガーに保全のタイミングを柔軟に調整できるのが特徴です。

一方で、TBMはスケジュール通りに実施する計画先行型の保全手法です。使用時間や稼働日数に応じて一定周期でメンテナンスを行うため、状態に関係なく点検することで安定した保全体制を維持できるのが特徴です。

たとえば、CBMは「音や振動が変わったから点検する」、TBMは「半年経ったから点検する」というイメージです。企業によっては、これらを設備の種類や重要度に応じて使い分けたり、ハイブリッドで併用することで、コストと安全性のバランスを取りましょう。

次章ではその実践的な使い分け方について詳しく解説します。

CBMとTBMのメリット・デメリットの違い

CBMとTBMにはそれぞれ特徴があります。コストや対応できる設備環境などを比較し、状況に応じて使い分けましょう。

以下は代表的な比較ポイントを簡潔に整理した表です。

| 比較項目 | CBM | TBM |

|---|---|---|

| 基準 | 設備の状態に応じて柔軟に判断 | スケジュールに従い定期実施 |

| 主なメリット | 無駄な作業を減らしてコスト最適化 | 定期点検で故障を未然に防止 |

| 主なデメリット | 専門知識とセンサー導入が必要 | オーバーメンテナンスの恐れあり |

| 適用環境 | 高コスト・高リスク設備やIoT導入可能な現場環境 | 複雑な点検手順がない、日常点検で安定稼働している現場 |

| 導入ハードル | 高め(初期投資・人材育成) | 比較的低め(手順が標準化しやすい) |

状況や設備ごとの特性に合わせて、CBMとTBMを戦略的に選ぶことが保全効率の向上につながります。

まとめ

CBMは状態に応じた柔軟な保全活動、TBMは定期スケジュールによる安定運用が特徴です。設備の特性や現場環境に応じて選択・併用することで、保全の最適化が可能になります。

CBMとTBMをどう使い分けるべきか?効果的な併用方法を解説

CBMとTBMはそれぞれ単独で実施するよりも、状況に応じて併用することで保全効率を最大化できます。

たとえば、CBMによって設備の状態をリアルタイムで監視すれば、TBMの点検間隔を安全に延ばすことも可能です。これによって、無駄なメンテナンスを減らしながらトラブルも防ぐ効率的な設備保全が実現します。

この章では、使い分けの基準と併用時の注意点をわかりやすく解説します。

使い分ける場合の基本ルール

前章でも解説した通り、CBMとTBMにはそれぞれ導入に適した環境があります。

まず、TBMは以下のような環境に適しています。

- 故障しても大きな影響のない補助設備

- 故障リスクが高く、定期的なメンテナンスが必要な設備

- 設備が古く、センサー導入が困難な現場環境の場合

続いて、CBMは以下のような環境に適しています。

- 異常が致命的なダウンタイムや事故に直結する大規模な主要設備

- 分解などの複雑な点検作業によって工数がかかる場合

- 振動・温度などのデータ分析によって異常を予知できる設備

CBM・TBMどちらか一方に保全手法を寄せるのではなく、点検対象の設備によって使い分けることがコストの最適化と設備の安全性向上に繋がります。

CBM・TBM併用時の注意点

CBMとTBMを併用する際の最大の目的は、無駄な定期点検を減らしつつ、安全性を損なわない保全体制を築くことです。そのため、CBMの中核であるセンサーの精度・安定性は非常に重要な要素となります。

特に注意したいことは、センサーの誤作動や感度の低下による誤診断です。CBMは機器の状態変化に基づいて判断するため、取得データの正確性がそのまま保全判断に影響します。

以下のようなリスクを防ぐためにも、センサー自体を定期点検対象としてTBM的に管理する「保全の二重化」が効果的です。

- センサーが異常を見逃すことで、重大故障の兆候を把握できない

- センサーが誤作動を起こし、不要な部品交換や点検が発生する

- 保全判断が属人化し、現場ごとの対応差が生まれる

CBM・TBMの併用運用では、CBMはリアルタイム監視、TBMは定期点検という役割分担を明確にした上で、センサーの性能維持と判断ルールの標準化が大切です。

出典:[ 日本原子力学会和文論文誌 / TBMとCBMを併用した保全方式におけるTBM実施間隔最適化モデルの開発 ]

まとめ

CBMとTBMは設備特性に応じて使い分け、併用することで保全効率を最大化できます。併用する場合は、常にセンサーが正常に機能するように徹底管理することでコスト削減と安全性向上を両立できます。

CBMとTBMを活用し、現場に合った保全体制で設備トラブルを未然に防止

CBMとTBMは、どちらも設備の故障を未然に防ぐ予防保全の手法です。それぞれ保全のタイミングや導入コストに違いがあるため、設備の種類や現場環境に応じて適切に使い分けることが重要です。

CBM・TBMの活用ポイント

- TBMの活用場面: 定期的にメンテナンスが必要な設備を手順に沿って点検し、安定稼働に貢献

- CBMの活用場面: 主要設備や高リスク機器の異常を予測検知し、トラブルを未然に防止

- 併用時の注意点: センサーの精度や寿命を管理し、TBM間隔の延長による効率化を実現

- 保全戦略の考え方: 設備ごとの特性と現場リソースに応じて、柔軟に手法を選定・組み合わせる

CBM・TBMはいずれか一方を選ぶのではなく、使い分けや併用によってそれぞれの強みを活かすことが保全の理想形です。まずは自社設備の現状を正しく把握し、可能な範囲から導入を始めてみましょう。

設備保全のDX化を始めるなら、CBM・TBMを一元管理できるMONiPLATがおすすめ

CBMやTBMの導入を検討しているけれど「まずは小さく始めてみたい」と考えている方も多いのではないでしょうか。

MONiPLATは設備の点検業務をデジタル化できるクラウドシステムです。スマホやタブレットから簡単に点検内容を記録・管理できるので、紙やExcelでの点検表管理に課題を感じている企業様におすすめです。

また、TBMに関しては20設備までは無料で利用可能。まずはTBMで点検業務を効率化しながら、将来的にCBMなど高度な保全体制へのステップアップを見据えることもできます。

CBMにはVHERME、SealMote、VALVESTAの3ソリューションを展開しており、対象の設備に適したソリューションをご提供させていただきます。まずは「試しに一部の設備だけ」、「点検データを見える化してみたい」などの段階であれば、ぜひMONiPLATを活用してみてください。

#タグ

著者株式会社バルカー H&S事業本部

デジタルソリューション部オペレーションマネージャー

藤田 勇哉(ふじた ゆうや)

計測・制御ベンダーにて15年以上セールスエンジニアとして従事し、自動化機器やソリューションの提案を通じてさまざまな業種の製造業の現場の効率化を支援。同時期に石油・化学プラントの定修工事の元請業務を数年に渡り行う事で設備保全の最前線を経験。その後、製造業AIの市場開拓新設部署の立ち上げを行い、新規事業立ち上げの経験と合わせ、製造現場でのAIの利活用についての知見を深める。2023年からは株式会社バルカーに参画し、現在は設備管理プラットフォーム展開における営業面のマネジメントを行っている。