CBMと事後保全(BM)の違いとは?予防保全へ踏み出す第一歩

更新日:

突発的な故障に振り回されて、生産ラインが止まるたびに残業が増えてしまう、といった悩みを抱えていたりしませんか?いまだに、設備が故障してからメンテナンスをする事後保全のみを採用している現場もあるかもしれません。

しかし近年では、設備環境が複雑化し、人手も限られている状況なので、兆候を捉えて先手を打つCBMへの関心が高まっています。

本記事では、CBMと事後保全の違いについて解説しております。あわせて、無料でTBMを始められる当社の設備保全管理システムMONiPLATについても紹介していますので、予防保全への第一歩としてぜひ参考にしてください。

CBMと事後保全(BM)とは?基本的な特徴をわかりやすく整理

CBMと事後保全は、いずれも設備の異常や故障への対応を行うための保全手法です。両者の違いをひと言で表すなら、メンテナンスをどのタイミングで対応するかにあります。

CBMは温度や振動など、設備の状態データをもとに異常の兆候が見られた時点でメンテナンスを実施します。一方で、事後保全は設備に故障やトラブルが発生してから対応する保全手法です。

CBMと事後保全それぞれの詳細については、以下の関連記事で詳しく解説しています。

まとめ

CBMは異常の兆候を見てメンテナンスする保全手法で、事後保全は設備が故障した後にメンテナンスする保全手法です。対応タイミングが両者の大きな違いです。

CBMと事後保全(BM)の違いを比較して解説

CBMと事後保全は、設備の保全手法として考え方や運用面で大きく異なります。 この章では、それぞれの違いを保全の基本的な考え方とそれぞれのメリット・デメリットの観点からわかりやすく整理します。

CBMと事後保全の導入を検討している方や、自社の保全手法に課題を感じている方は、ぜひ参考にしてみてください。

CBMと事後保全(BM)の保全における考え方の違い

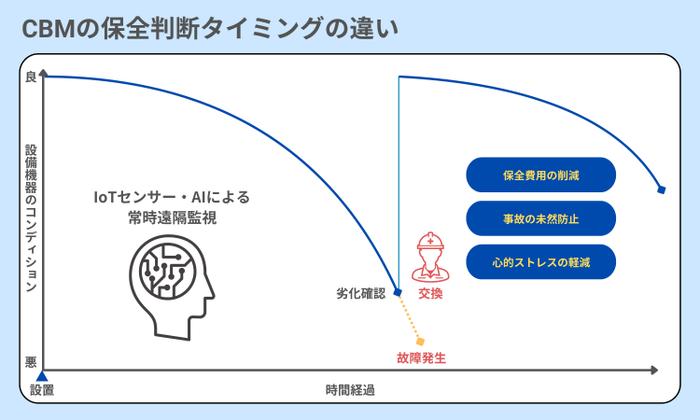

CBMと事後保全の最大の違いは、「いつメンテナンスを行うか」という保全タイミングの考え方にあります。

CBMは設備における振動・温度・電流などのデータをモニタリングし、状態変化が見られたときにのみメンテナンスを行う予防保全の一つです。IoTセンサーやAIを活用し、異常の兆候を早期に捉えることで、不要な作業やコストを省きながらも故障の予防が可能になります。

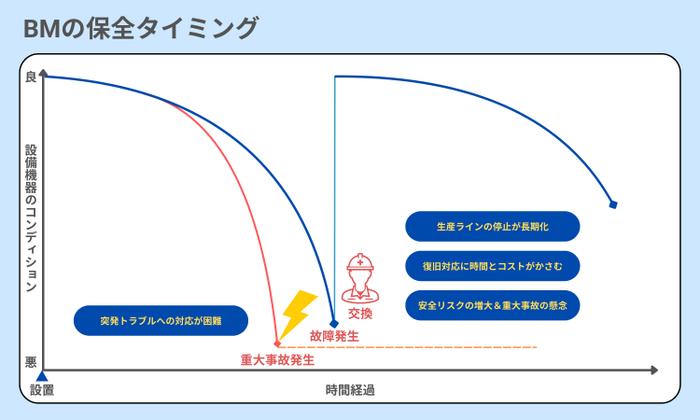

一方で、事後保全は実際に故障やトラブルが発生してから修理や交換を行うという保全手法です。IoTセンサー導入などの初期投資が不要な反面、突発的な設備停止や生産ラインのダウンタイムが発生するリスクが高く、結果的にコストや対応工数がかさむケースも少なくありません。

このように、CBMは「故障を未然に防ぐ保全」、BMは「故障してから対応する保全」としてそれぞれ明確な保全思想の違いがあります。

CBMと事後保全(BM)のメリット・デメリットの違い

CBMと事後保全は考え方だけでなく、運用コストや対応スピードにも大きな違いがあります。以下に主な比較ポイントをまとめました。

| 比較項目 | CBM | BM |

|---|---|---|

| メンテナンスの基準 | 設備の状態に応じて柔軟に判断 | 故障・異常発生後に対応 |

| ダウンタイム | 最小化しやすい | 長期化するリスクが高い |

| コスト構造 | 平準化しやすい | 突発的に膨らみやすい |

| 導入ハードル | 高い ※IoTセンサーや分析環境構築によって |

低い |

| 技術・人材要件 | 分析スキル・IT基盤が必要 | 経験ベースで運用可能 |

CBMは異常予測による効率的な保全が可能な一方、導入には初期投資や体制づくりが求められます。 事後保全は導入コストを抑えやすい反面、突発的な対応や長期停止のリスクがつきまといます。

そのため、どちらの保全手法が適しているかは、設備の重要度や停止リスク、社内リソースに応じて検討することが大切です。

まとめ

CBMと事後保全の違いは、保全タイミングや導入コスト、対応体制など多くの面で異なります。設備や現場状況に応じて、最適な保全手法を選ぶことが重要です。

なぜ今、事後保全(BM)だけでは不十分なのか?CBM・TBMを含む予防保全への移行

設備の故障が起きてから対応する事後保全だけでは、設備トラブルの未然防止や生産ラインの安定稼働には限界があると感じていませんか?

近年では、CBMやTBMなどの予防保全を取り入れる企業が増加傾向にあります。特に、以下のような変化が事後保全だけに頼らない保全体制への転換を後押ししています。

- 設備や機械の老朽化

- 新設備の高度化と停止リスクの増大

- 人手不足と技術継承の難しさ

- 故障が社会的リスクにつながる事業特性

- 環境負荷軽減などCSRへの対応

たとえば、日本国内では高度経済成長期に建てられた工場が老朽化し、突発的なトラブルが増加傾向にあります。 近年の設備に関しては、複雑かつ高精度化しており、一つの異常がライン全体の停止に直結するリスクが高まっています。

その一方で、事後保全では対応に熟練者の判断が必要となる場面も多く、人手不足の現場では即応体制の構築が困難になっています。 特に、電力・化学・食品・インフラなどの分野では、事故やトラブルが人命や社会全体に与える影響も無視できません。

さらに、近年はESGやSDGsへの対応として、保全の領域でも「省エネ・資源活用・廃棄物削減」などの視点が重要視されるようになってきました。

このような背景をふまえ、多くの企業が故障を待つ事後保全から故障に備える予防保全への転換を加速させています。

まとめ

設備の複雑化や人手不足といった課題を背景に、事後保全だけでは対応が困難な時代です。CBMやTBMなど、予防保全への移行が安定稼働とリスク回避の鍵を握ります。

事後保全からCBMへの移行で突発トラブルに備え、安定稼働を実現しましょう

CBMは設備の状態を常時モニタリングし、異常の兆候が見られたときに保全を行う予防的な保全手法です。一方で、事後保全は故障後に対応する保全手法で、対応が後手に回ることによってダウンタイムやコスト増を招く可能性があります。近年では、設備の高度化や人手不足により、CBMをはじめとした予防保全への移行が求められています。

CBM・BMの活用ポイント

- 事後保全の活用: 故障発生時に迅速に修理・交換を行い、初期投資なしで保全を開始

- CBMの活用: 設備の状態をモニタリングし、異常の兆候を早期に捉えて保全を実施

- 保全手法の併用: 設備の重要性やリスクに応じてCBMと事後保全を使い分け、効率的な保全活動を実現

- 段階的な導入:まずは TBMから始めてみて、徐々にCBMへステップアップ

CBMや事後保全それぞれの特徴を理解し、設備や社内体制に応じた保全戦略を選ぶことが、安定稼働とコスト最適化の鍵となります。まずは身近な点検業務から見直し、予防保全への第一歩を踏み出してみてはいかがでしょうか。

事後保全から脱却して、CBMを導入するならMONiPLAT

予防保全を取り入れてみたいけれども、何から始めるべきかわからない、といったお悩みをお持ちの方もおられるでしょう。そんな方には、当社の設備保全管理システムMONiPLATがおすすめです。

MONiPLATはタブレットやスマホから簡単に点検内容を記録・管理できるクラウド型の保全管理システムです。まずはTBMから導入してみて、将来的にCBMへステップアップする形で段階的な移行をサポートします。

TBMは20設備まで無料でご利用可能で、CBMではVHERME・SealMote・VALVESTAといった対象設備に適した3ソリューションをご提供しています。まずは、紙やExcelでの管理から脱却し、現場の保全DXを始める第一歩として、ぜひ一度お試しください。

#タグ

著者株式会社バルカー H&S事業本部

デジタルソリューション部オペレーションマネージャー

藤田 勇哉(ふじた ゆうや)

計測・制御ベンダーにて15年以上セールスエンジニアとして従事し、自動化機器やソリューションの提案を通じてさまざまな業種の製造業の現場の効率化を支援。同時期に石油・化学プラントの定修工事の元請業務を数年に渡り行う事で設備保全の最前線を経験。その後、製造業AIの市場開拓新設部署の立ち上げを行い、新規事業立ち上げの経験と合わせ、製造現場でのAIの利活用についての知見を深める。2023年からは株式会社バルカーに参画し、現在は設備管理プラットフォーム展開における営業面のマネジメントを行っている。